به گزارش آهن پرایس در تحلیل بازار فولاد، کشور ما به علت وجود ظرفیت های لازم برای تولید آهن اسفنجی توانایی تولید نیمی از آهن اسفنجی جهان را تا چند سال آینده داراست. مسعود محمد، کارشناس فولاد درباره مزیت های تولید آهن اسفنجی اظهار داشت: با توجه به اینکه تولید اهن اسفنجی با استفاده از گاز و به روش احیای مستقیم تولید می شود و در کشور ما گاز به فراوانی یافت می گردد، از این رو تولید این محصول از نظراقتصادی برای کشور بسیار

به گزارش آهن پرایس در تحلیل بازار فولاد، کشور ما به علت وجود ظرفیت های لازم برای تولید آهن اسفنجی توانایی تولید نیمی از آهن اسفنجی جهان را تا چند سال آینده داراست.

به گزارش آهن پرایس در تحلیل بازار فولاد، کشور ما به علت وجود ظرفیت های لازم برای تولید آهن اسفنجی توانایی تولید نیمی از آهن اسفنجی جهان را تا چند سال آینده داراست.

مسعود محمد، کارشناس فولاد درباره مزیت های تولید آهن اسفنجی اظهار داشت: با توجه به اینکه تولید اهن اسفنجی با استفاده از گاز و به روش احیای مستقیم تولید می شود و در کشور ما گاز به فراوانی یافت می گردد، از این رو تولید این محصول از نظر اقتصادی برای کشور بسیار سود اور است. به علاوه در ایران معادن سنگ آهن که از مواد اولیه تولید آهن اسفنجی است بسیار زیاد می باشد. مسعود محمد در پاسخ به این سوال که میزان استفاده از آهن اسفنجی در جهان به چه میزان است، گفت: در دنیا بخصوص در کشورهای اروپایی تمایلی به استفاده از سنگ آهن ندارند چراکه در این کشورها از قراضه های مرغوب به عنوان ماده اولیه فولاد استفاده می شود ام در کشور ما قراضه مرغوب زیادی وجود ندارد و به دلیل کمبود قراضه در کشور به ناچار مجبوریم از آهن اسفنجی استفاده کنیم به همین دلیل تولید ان کاملا اقتصادی می باشد. اما در اروپا به دلیل حجم بالای قراضه آن را صادر می کنند. همچنین از سوی دیگر به دلیل اینکه تولید آهن اسفنجی نیازمند استفاده از برق بسیاری می باشد، از این رو کشورهای اروپایی تمایلی به تولید این محصول ندارند.

وی در ادامه افزود: کشور ما آهن اسفنجی را به کشورهای همجواری که مشکل کمبود قراضه دارند صادر می کند. مسعود محمد در ادامه در پاسخ به این سوال که چرا در دنیا از رتبه یک تولیدکننده آهن اسفنجی به رتبه دوم سقوط کردیم، عنوان کرد: کشور هند در سال گذشته مقام نخست را کسب کرد زیرا این کشور در وحله اول مصرف بالایی دارد و دوم اینکه در رقابت با کشور چین تناژ تولید خود را در بخش فولاد بشدت افزایش داد. از این رو توانست رتبه نخست را از آن خود کند.

وی آخر خاطر نشان کرد: در کل کشور ما مزیت های بسیاری برای تولید آهن اسفنجی دارد چرا که روشهای تولید احیای مستقیم در واحدهای فولادسازی ما نیز بومی شده و روش ایرانی «پرد» این تولید را بهطور کامل اقتصادی کرده است؛ از اینرو تمام روند تولید آهناسفنجی در ایران بومی شده است.

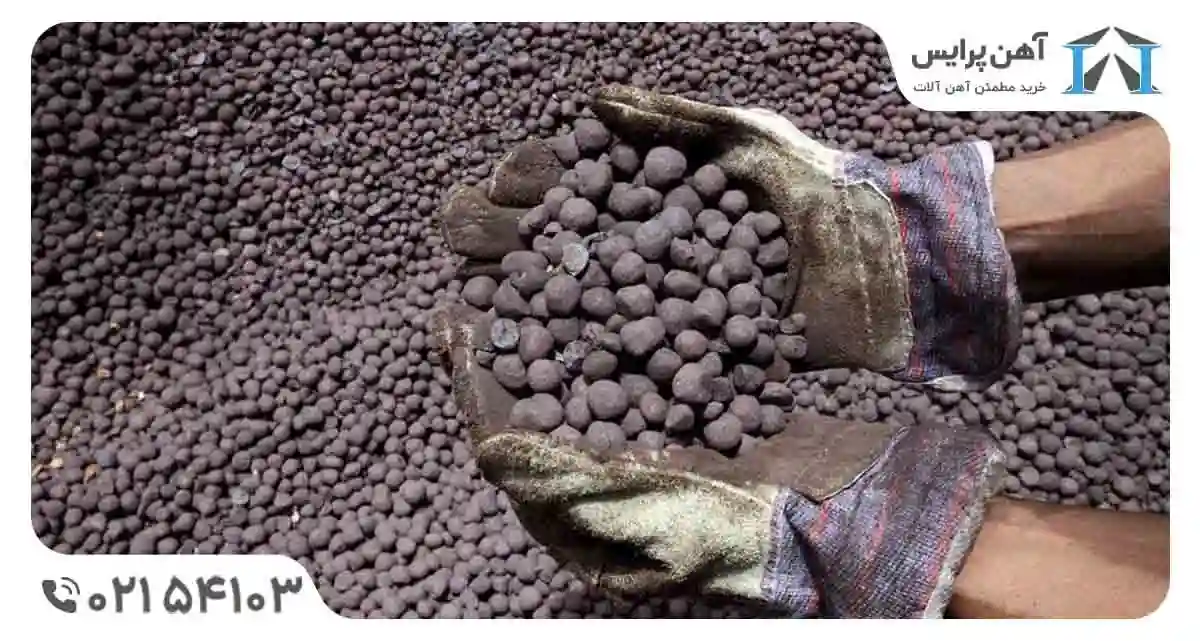

آهن اسفنجی که آهن احیای مستقیم (DRI) نیز نامیده میشود، از تبدیل مستقیم سنگ آهن به آهن توسط گاز یا کربن احیا شده از گاز طبیعی یا زغال سنگ، به دست میآید.

در فرایند احیای مستقیم، اکسیژن قابل جدایش از اکسید آهن، با استفاده از زغال سنگ یا گاز طبیعی اصلاح شده به عنوان احیاکننده، در زیر نقطه ذوب و همجوشی سنگ معدن کلوخه یا کلوخههای سنگ معدن ریزدانه، حذف میشود. سنگهای اکسید آهن که از زمین استخراج میشوند، طی فرایند احیا، کربن را جذب میکنند. در این احیای طبیعی، با گرم شدن سنگ آهن با کربن، سطحی متخلخلی از آهن ایجاد میشود که از این رو به آن «آهن اسفنجی» میگویند.

روشهای تولید آهن اسفنجی

بر اساس نوع احیاکننده مورد استفاده، فرایندهای احیای مستقیم برای تولید آهن اسفنجی را میتوان به طور کلی به دو گروه 1- استفاده از احیاکننده جامد، فرایند احیای مستقیم مبتنی بر زغال سنگ و 2- استفاده از احیاکننده گازی، فرایند احیای مستقیم مبتنی بر گاز، طبقهبندی کرد.

فرایندهای مبتنی بر زغال سنگ

در فرایندهای احیای مستقیم مبتنی بر زغال سنگ، از زغال سنگ غیر کک شو (نوعی عامل سوختنی) به عنوان عامل کاهنده استفاده میشود. در فرایندهای احیای جامد، اکسیدهای آهن به همراه کاهنده جامد به درون راکتور ریخته میشوند. تولید گاز کاهنده، (عمدتا مونوکسید)، در راکتور احیا رخ میدهد و محصول پس از تخلیه در دمای پایین، باید با جداسازی مغناطیسی از کاهنده اضافی، خاکستر و مواد جاذب گوگرد جدا شود، که این امر جابهجایی محصول را پیچیدهتر میکند.

فرایندهای مبتنی بر گاز

در این فرایند از گاز طبیعی اصلاحشده به عنوان عامل کاهنده استفاده میشود. در حالت جامد، کلوخهها یا گندلههای سنگ آهن احیا میشوند و یک گاز احیاکننده، اکسیژن آن را جدا میکند. فرایندهای مبتنی بر کاهش گازی محدود به مناطقی هستند که گاز طبیعی به وفور و با قیمت مناسب در دسترس است.

تفاوت گندله با آهن اسفنجی

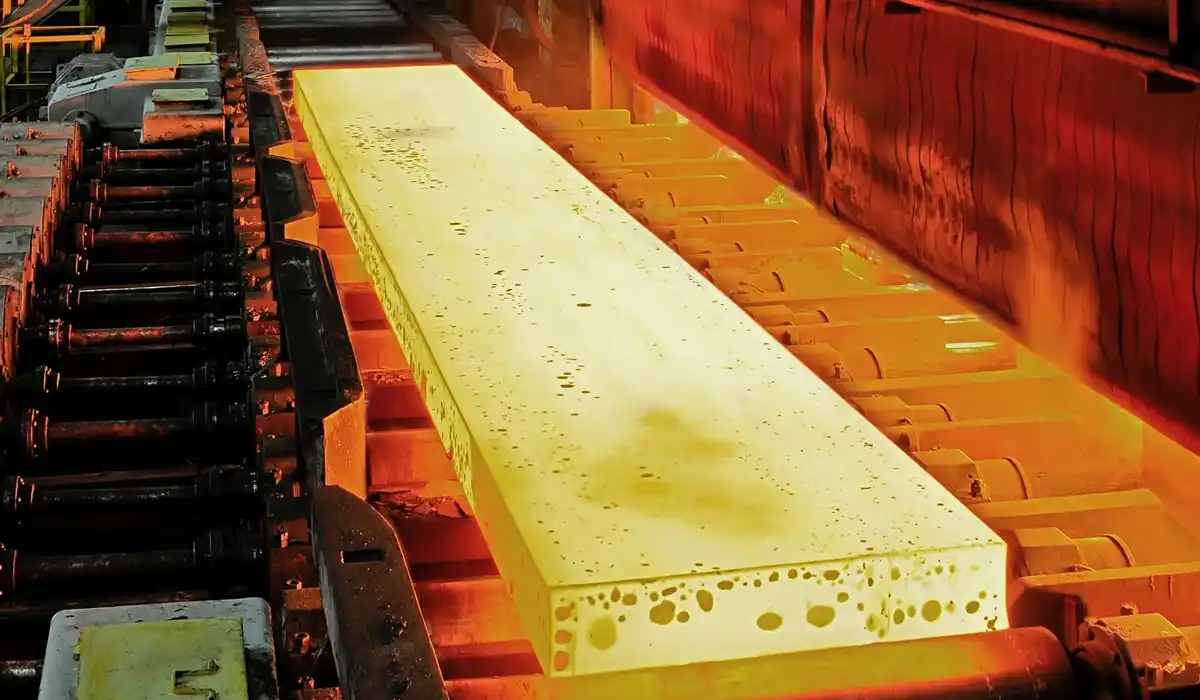

گندله نوعی ماده اولیه مورد استفاده در تولید فولاد است که در اندازههای مختلفی از نرمه تا کلوخه موجود است. گندله با سخت کردن نرمههای سنگ آهن در کوره پس از تبدیل شدن به گلوله ساخته میشود. برای تولید فولاد، این مواد اغلب در کوره بلند یا کارخانه DRI قرار میگیرند. سنگ آهن اکسیدی توسط فرایند احیا، اکسیژن خود را از دست میدهد تا آهن خالص تولید شود. در سنگ آهن از همه نوع اکسیژن وجود دارد. بنابراین، باید فرایند احیا را طی کند تا به گلولههای خالص تبدیل شود. پس از این فرایند، گلولهها برای استفاده در کورههای بلند برای تولید فولاد آماده میشوند.

برای تولید محصولات فولادی نهایی و نیمه نهایی مانند میله، بیلت، اسلب و غیره، از گندله به عنوان ماده اولیه استفاده میشود. به دلیل بازیابی حرارتی عالی و افت فشار گاز حداقلی، گندلهها از نظر انرژی کارآمد هستند. گندلهها به دلیل شاخص چرخش بالاتر (معیاری نسبی از مقاومت ماده در برابر شکستگی یا تخریب در اثر ضربه)، مواد اولیه فوقالعادهای هستند و میتوانند جایگزین سنگ معدن کلوخه در کورههای بلند و در طول تولید آهن اسفنجی شوند. امکان استفاده حداکثر از سنگ معدن یکی از ویژگیهای دیگر این محصول است.

تفاوت بریکت با آهن اسفنجی

بریکت به دو نوع گرم و سرد تقسیمبندی میشود. نوع گرم از محصول آهن اسفنجی ساخته شده است که در دمای بیش از 650 درجه سلسیوس فشرده میشود تا بریکتهایی با طول حدود 90 تا 130 میلیمتر، عرض 80 تا 100 میلیمتر و ضخامت 20 تا 50 میلیمتر تشکیل دهد. این محصول نسبت به آهن اسفنجی، شکل بسیار ایمنتری دارد. در برابر رطوبت و افزایش دما، بسیار مقاومتر است. نوع سرد، از محصولات باقی مانده مختلف که در طول تولید محصولات آهنی مرتبط تولید می شوند؛ مثل مواد اولیه نیمه تصفیه شده یا آهن اسفنجی و نرمه های آن ساخته میشود. برخی از تولیدکنندگان، گلولههای حاصل از احیای مستقیم را به صورت سرد بریکت میکنند تا بتوانند به درون کوره مخصوص بریزند.

بریکتهای نوع سرد در دمای کمتر از 650 درجه سلسیوس تولید میشوند و در تولید آن، اغلب از چسب استفاده میشود. از آنجا که عملیات بریکتسازی در دمای پایینتر انجام میشود، برخی از ویژگیهای مهم DRI، مانند تخلخل، مساحت سطح نسبتا بزرگ و سطح واکنشپذیر، تا حدی باقی میماند.

کاربرد آهن اسفنجی

آهن اسفنجی در درجه اول به عنوان ماده اولیه در تولید فولاد استفاده میشود. کاربردهای آن متنوع است و صنایع مختلفی را در بر میگیرد:

• فولادسازی: آهن اسفنجی معمولاً در کورههای قوس الکتریکی (EAF) به عنوان جایگزینی برای فولاد قراضه استفاده میشود. ترکیب شیمیایی ثابت و میزان کم ناخالصیهای آن، آن را به گزینهای ایدهآل برای تولید فولاد با کیفیت بالا تبدیل میکند. آهن اسفنجی همچنین در کورههای القایی استفاده میشود، محلی که برای تولید فولاد با خواص خاص مورد نیاز برای کاربردهای مختلف صنعتی ذوب میشود.

• ریختهگری آهن: آهن اسفنجی در تولید ریختهگری آهن استفاده شده، ذوب شده و در قالبها ریخته میشود تا قطعاتی با اشکال و اندازههای دقیق تولید شود. این قطعات معمولا در صنایع خودرو، ماشینآلات و ساخت و ساز استفاده میشوند.

• تفجوشی: در کارخانههای تفجوشی، آهن اسفنجی به عنوان ماده اولیه برای تولید تفجوشی استفاده میشود که سپس در کورههای بلند برای تولید آهن خام بهرهبرداری میشود. استفاده از آهن اسفنجی در تفجوشی به بهبود کارایی و کیفیت فرایند تفجوشی کمک میکند.

• تولید آلیاژهای آهنی: آهن اسفنجی به عنوان ماده اولیه در تولید آلیاژهای آهنی مختلف، از جمله فروآلیاژهایی مانند فرومنگنز و فروکروم، به کار میرود. این آلیاژها در ساخت فولادهای تخصصی با خواص خاص، ضروری هستند.

مزایای آهن اسفنجی

استفاده از آهن اسفنجی مزایای متعددی، به ویژه در صنعت فولادسازی، ارائه میدهد:

• کیفیت پایدار: آهن اسفنجی ترکیب شیمیایی یکنواختی دارد و ناخالصیهایی مانند گوگرد و فسفر در آن کم است. این پایداری در کیفیت برای تولید فولاد با کیفیت بالا بسیار مهم است.

• بهرهوری انرژی: فرایند احیای مستقیم مورد استفاده برای تولید آهن اسفنجی در مقایسه با روشهای سنتی کوره بلند، از نظر انرژی، کارآمد است. این بهرهوری، مصرف کلی انرژی در تولید فولاد را کاهش میدهد و به صرفهجویی در هزینهها کمک میکند.

• کاهش ردپای کربن: تولید آهن اسفنجی در مقایسه با فرایندهای سنتی تولید آهن، انتشار دی اکسید کربن را کاهش میدهد. این امر، به ویژه در زمینه تلاشهای جهانی برای کاهش انتشار گازهای گلخانهای و مبارزه با تغییرات اقلیمی اهمیت دارد.

• انعطافپذیری در استفاده از مواد اولیه: آهن اسفنجی را میتوان با استفاده از انواع مواد اولیه، از جمله نرمه سنگ آهن، گندله و سنگ معدن کلوخه تولید کرد. این انعطافپذیری به تولیدکنندگان فولاد اجازه میدهد تا ترکیب مواد اولیه خود را بر اساس در دسترس بودن و هزینه، بهینه کنند.

• خواص بهبود یافته فولاد: آهن اسفنجی به تولید فولاد با خواص مکانیکی برتر، از جمله استحکام کششی بالاتر، شکلپذیری بهتر و جوشپذیری بهبود یافته، کمک میکند. این خواص برای تولید محصولات فولادی که نیازهای صنایع مختلف را برآورده میکنند، ضروری هستند.

آنالیز آهن اسفنجی

تحقیقات فعلی در مورد اکسیداسیون آهن اسفنجی، عمدتا بر عواملی مانند اندازه ذرات پودر، فشار تراکم، دما و تأثیر آنها بر سینتیک و ترمودینامیک اکسیداسیون و محصولات آن متمرکز است که هر روزه با پیشرفت فناوری، هر یک از موارد بیان شده در راستای بهبود تولید، در حال ارتقا است.

برای اطلاع از قیمت روز آهن آلات در کانال تلگرام آهن پرایس عضو شوید.

انتشار مطالب این سایت با ذکر منبع و درج لینک آزاد است.

۰۲۱-۵۴۱۰۳

۰۲۱-۵۴۱۰۳

نظرات کاربران (0)