ورق روغنی، یکی از پرکاربردترین انواع ورقهای فولادی در صنایع مختلف است. این ورق با طی فرآیندی خاص به نام نورد سرد، از ورق گرم تولید میشود و به دلیل ویژگیهای منحصر به فرد مانند صاف و صیقلی بودن، شکلپذیری بالا، قابلیت جوشکاری و رنگپذیری آسان، تنوع ضخامت و قیمت مناسب، در صنایع مختلف کاربردهای گستردهای دارد...

آهن پرایس: ورق روغنی، با نام دیگر ورق نورد سرد، به عنوان یکی از پرکاربردترین ورقهای فولادی در صنعت شناخته میشود. این ورق با طی فرآیندی خاص به نام نورد سرد، از ورق گرم تولید میشود و در صنایع مختلف، نقشی اساسی ایفا میکند.

ورق روغنی به دلیل ویژگیهای منحصر به فرد و کاربردهای گسترده در صنایع مختلف، یکی از پرمصرفترین انواع ورقهای فولادی به شمار میرود. با این حال، تنوع گریدها و ضخامتهای این ورق، انتخاب ورق مناسب برای هر کاربرد را به امری چالشبرانگیز تبدیل میکند. به همین منظور در ادامه به معرفی انواع مختلف ورق روغنی پرداخته میشود.

پیش از معرفی انواع ورق روغنی و کاردهای این محصول ضروری است به اهمیت شناخت انواع ورق روغنی از جهات مختلف پرداخته شود که در ادامه به برخی از این فاکتورها اشاره میشود.

1. انتخاب ورق مناسب

- گرید: هر گرید از ورق روغنی دارای خواص مکانیکی و فیزیکی متفاوتی مانند استحکام کششی، مقاومت در برابر خوردگی و شکلپذیری است. انتخاب گرید مناسب برای هر کاربرد، ضامن عملکرد صحیح و طول عمر مفید محصول نهایی خواهد بود.

- ضخامت: ضخامت ورق روغنی بر استحکام و وزن نهایی محصول بر قیمت ورق روغنی نیز تاثیرگذار است. انتخاب ضخامت مناسب، علاوه بر صرفهجویی در هزینهها، از اتلاف مواد و وزن اضافی محصول جلوگیری میکند.

2. بهینهسازی هزینهها

- قیمت: قیمت ورق روغنی با توجه به گرید و ضخامت آن متفاوت است. شناخت انواع ورق و انتخاب گرید و ضخامت مناسب، به شما کمک میکند تا با صرفهجویی در هزینهها، به بهترین نتیجه ممکن دست پیدا کنید.

- هدر رفتن مواد: انتخاب ورق نامناسب میتواند منجر به هدر رفتن مواد و افزایش هزینههای تولید شود.

3. ارتقای کیفیت محصول

- عملکرد: استفاده از ورق روغنی مناسب با گرید و ضخامت صحیح، عملکرد و طول عمر مفید محصول نهایی را افزایش میدهد.

- ایمنی: انتخاب ورق نامناسب میتواند به بروز نقص و خطرات ایمنی در محصول نهایی منجر شود.

4. زیبایی

- ظاهر: برخی از گریدهای ورق روغنی دارای ظاهری براقتر و صافتر هستند که برای مصارف زیباییشناختی مناسبترند.

5. تطابق با استانداردها

- استانداردها: در بسیاری از صنایع، استفاده از ورق روغنی با گرید و ضخامت خاص مطابق با استانداردهای مربوطه الزامی است.

در نهایت، شناخت انواع ورق روغنی به شما کمک میکند تا با انتخاب ورق مناسب، به اهداف خود در تولید محصول با کیفیت، بهینه از نظر هزینه و ایمن دست پیدا کنید.

نحوه تولید ورق روغنی

ورقهای روغنی که نقش مهمی در صنایع مختلف ایفا میکنند، طی پروسه طولانی از ورق سیاه تولید میشود، این فرآیند شامل مراحل زیر است:

- 1. گام اول: تمیزکاری و آمادهسازی

ورق سیاه اولیه با اسید کلریدریک شستشو داده میشود تا هرگونه آلودگی و جرم از سطح آن زدوده شود. این حمام اسیدی، در دمای بین 50 تا 85 درجه سانتیگراد انجام میشود.

- 2. نورد سرد: ظریفتر شدن و خوشتراشتر شدن

ورق تمیز شده از میان غلتکهای رفت و برگشتی عبور میکند و تحت فشار و کشش قرار میگیرد. این فرآیند ضخامت ورق را به میزان دلخواه کاهش میدهد و ظاهری صافتر و یکنواختتر به آن میبخشد.

- 3. شستشوی مجدد: پاکسازی نهایی

در این مرحله، هرگونه آلودگی باقیمانده از نورد سرد با استفاده از شستشوی الکتریکی از بین میرود و ورق برای مراحل بعدی آماده میشود.

- 4. آنیل کردن: بازگشت به تعادل

ورق تحت فرآیندی به نام آنیل یا بازپخت هیدروژنی قرار میگیرد تا خواص مکانیکی و متالورژیکی اولیه خود را بازیابد. این امر موجب افزایش کیفیت و کاهش زمان عملیات حرارتی میشود.

- 5. نورد پوستهای: رفع موج و صاف شدن

در برخی موارد، ممکن است در اثر فرآیندهای قبلی، کلاف ورق دچار تغییر شکل یا موجهای ریز شده باشد. نورد پوستهای این مشکل را برطرف میکند و با صاف کردن سطح ورق، به بهبود خواص مکانیکی آن کمک میکند.

- 6. بازرسی دقیق: موشکافی بینقص

خط بازرسی و اصلاح کلاف، وظیفه بررسی دقیق ورق را بر عهده دارد. در این مرحله، هرگونه عیب سطحی مانند موج، ناهمواری و عدم تناسب ابعاد شناسایی و رفع میشود. همچنین، با برش لبههای ورق، تلورانس ابعادی آن به حداقل میرسد و در نهایت، سطح ورق با روغن پوشانده میشود.

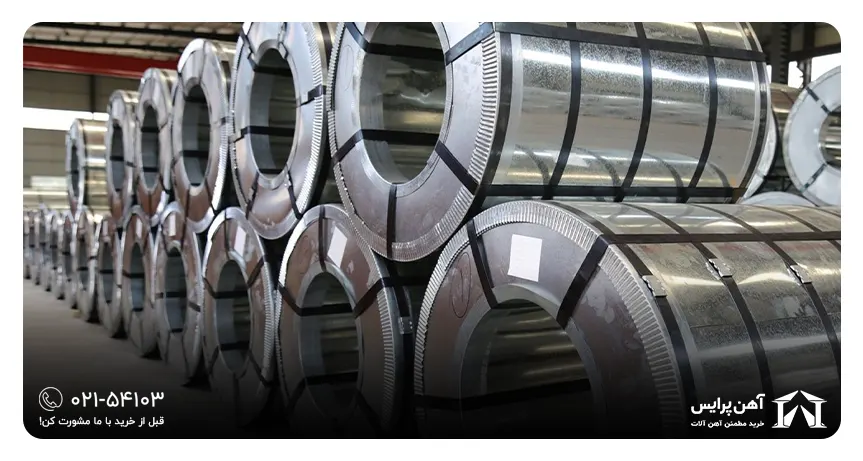

- 7. پیچیدن و آمادهسازی برای عرضه

ورقهای سرد تولیدشده به صورت کویل یا رول پیچیده میشوند تا برای حمل و نقل و ارائه به بازار آماده شوند.

- 8. روغنکاری: محافظی برای ورقهای ظریف

برای جلوگیری از زنگزدگی و اکسایش ورقهای سرد، پس از اتمام فرآیند تولید، لایهای از روغن روی سطح آنها کشیده میشود. این کار به دو روش پاشش مستقیم یا پاشش مداربسته انجام میشود و مزایایی مانند کاهش اصطکاک، افزایش مقاومت و بهبود کیفیت را به دنبال دارد.

ضخامت نهایی ورقهای روغنی در بازه 0.12 تا 3 میلیمتر قرار دارد. برخی از محصولات نیز با ضخامت استاندارد بین 0.35 تا 3 میلیمتر تولید میشوند. این تنوع ضخامت، نیازهای مختلف صنایع مختلف را به طور کامل برآورده میکند.

استاندارد عرض این ورقها هم بین 100 تا 125 میلیمتر است اما طول ورقها بنا بر نیاز مشتریان قابل تنظیم است. گفتنی است ورقهای روغنی عمدتا به صورت رول ارائه میشوند تا حمل و نقل و استفاده از آنها آسانتر باشد اما قیمت ورق روغنی براساس کیلوگرم محاسبه میشود.

ویژگیهای بارز ورق روغنی

- ورقهای روغنی پس از عملیات آنیلینگ و روغنکاری، ظاهری صاف و براق پیدا میکنند که زیبایی و ظرافت را به کار نهایی میبخشد.

- این ورقها به دلیل ساختار خاص خود، بهراحتی خم و شکل داده میشوند و برای تولید قطعات با هندسههای پیچیده ایدهآل هستند.

- ورقهای روغنی از استحکام و مقاومت بالایی در برابر فشار، کشش و خوردگی برخوردارند و طول عمر بالایی را در سازهها و محصولات نهایی تضمین میکنند.

- امروزه، ورقهای روغنی در طیف وسیعی از ضخامتها، ابعاد و روکشها تولید میشوند و نیازهای مختلف صنایع گوناگون را به طور کامل برآورده میکنند.

انواع مختلف ورق روغنی

ورقهای روغنی که در صنایع مختلفی از جمله خودروسازی، لوازم خانگی، ساختمانسازی و تولید لوله و پروفیل کاربرد دارند، فقط در یک نوع و شکل خلاصه نمیشوند. این دنیای رنگارنگ، تنوعی از جنس آلیاژ، عملیات حرارتی و روشهای تولید را به شما هدیه میدهد تا بهترین انتخاب را برای نیاز خود داشته باشید با توجه به تنوعی که این محصول در بازار دارد میتوان گفت قیمت ورق روغنی با آلیاژهای مختلف متغیر است و به همان میزان در برآورد هزینه نهایی صنایع وابسته نیز مؤثر خواهد بود.

انواع ورق روغنی بر اساس آلیاژ

- ورق روغنی ST12 که با نام ورق روغنی معمولی نیز شناخته میشود، یکی از پرکاربردترین گریدهای ورقهای روغنی در صنایع مختلف است. این سرباز همهکاره با کربن کمی که دارد حدود 0.10درصد، قابلیت جوشپذیری بالا و شکلپذیری آسان، طیف گستردهای از کاربردها را به خود اختصاص داده است.

- ورق ST13 نوع دیگری از ورق روغنی است که با نام ورق روغنی نیمه کششی نیز شناخته میشود. این گرید با محتوای کم کربن حدود 0.04درصد، استحکام 270 مگاپاسکال، جوشپذیری بالا و شکلپذیری مناسب، برای کاربردهایی که به تعادل بین استحکام و شکلپذیری نیاز دارند، ایدهآل است.

- ورق روغنی ST14 که به ورق روغنی فوق کششی نیز معروف است از قویترین گریدهای ورقهای روغنی به شمار میرود. این ورق با کربن حدود 0.06درصد، استحکام کششی 340 مگاپاسکال، انعطافپذیری بالا، جوشپذیری و شکلپذیری عالی دارد و برای کاربردهایی که به حداکثر شکلپذیری و استحکام نیاز دارند، مناسب است.

- ورق روغنی ST16 که با نام ورق فوق نرم نیز شناخته میشود، از گریدهای خاص ورقهای روغنی است که به دلیل نرمی و شکلپذیری بسیار بالا، کاربرد ویژهای در تولید قطعات ظریف و پیچیده پیدا کرده است. این گرید با داشتن محتوای کربن حدود 0.16درصد، از نرمی و شکلپذیری فوقالعادهای برخوردار است و میتوان آن را به راحتی به اشکال پیچیده و ظریف فرم داد.

- ورق روغنی EK2 که با نام ورق لعابپذیر نیز شناخته میشود، از گریدهای خاص ورقهای روغنی است که به دلیل قابلیت لعابپذیری بالا و سطح صاف و یکنواخت، کاربرد ویژهای در صنایع لوازم خانگی پیدا کرده است. این گرید با داشتن محتوای کربن حدود 0.08درصد، از نرمی و شکلپذیری مناسبی برخوردار است و به راحتی میتوان آن را به اشکال مختلف فرم داد.

- ورق QSTE که با نام ورق ضدسایش نیز شناخته میشود، از گریدهای خاص ورقهای روغنی است که به دلیل مقاومت بسیار بالا در برابر سایش و خوردگی، کاربرد ویژهای در صنایعی که با تنشهای مکانیکی و محیطهای خورنده سروکار دارند پیدا کرده است. این گرید با داشتن مقادیر بالای منگنز و سیلیسیم، از سختی و استحکام بالایی برخوردار است و بهراحتی در برابر سایش و خوردگی مقاومت میکند.

شایان ذکر است انواع مختلفی از ورق فولادی در بازار وجود دارد که از ورق روغنی تولید میشود در واقع ورق روغنی طی فرایندهای مختلفی به نوع دیگری از ورق فولادی با کاربردها و ویژگیهای مختلفی تبدیل میشود که شامل موارد زیر است.

- ورق گالوانیزه: پوشیده شده با لایهای از فلز روی برای محافظت بیشتر.

- ورق رنگی: گالوانیزه رنگآمیزی شده با رنگهای دلخواه برای زیبایی و تنوع.

- ورق شیروانی: ورق رنگی با طرحهای هندسی، مناسب برای سقفهای سبک.

- ورق آلوزینک: پوشیده شده با آلومینیوم، روی و سیلیکون برای مقاومت بیشتر.

- ورق قلع اندود: لایهای از قلع برای مصارف خاص و ظریف.

کاربرد ورق روغنی

ورق روغنی به دلیل ویژگیهای منحصر به فردی مانند صاف و صیقلی بودن، شکلپذیری بالا، قابلیت جوشکاری و رنگپذیری آسان، تنوع ضخامت و قیمت مناسب، در صنایع مختلف کاربردهای گستردهای دارد. برخی از مهمترین کاربردهای ورق روغنی شامل موارد زیر است.

- صنعت خودروسازی: بدنه خودرو، قطعات داخلی، لوازم جانبی

- لوازم خانگی: یخچال، اجاق گاز، ماشین لباسشویی، ظرفشویی

- صنعت ساختمان: سقف کاذب، در و پنجره، کرکره، تابلو برق، کانال کولر

- صنعت مبلمان: پایه مبل، کمد، قفسه

- لوازم اداری: میز، صندلی، فایل

- ظروف فلزی: بشقاب، لیوان، سینی، قابلمه

- صنایع بستهبندی: قوطی کنسرو، قوطی کمپوت، قوطی حلبی

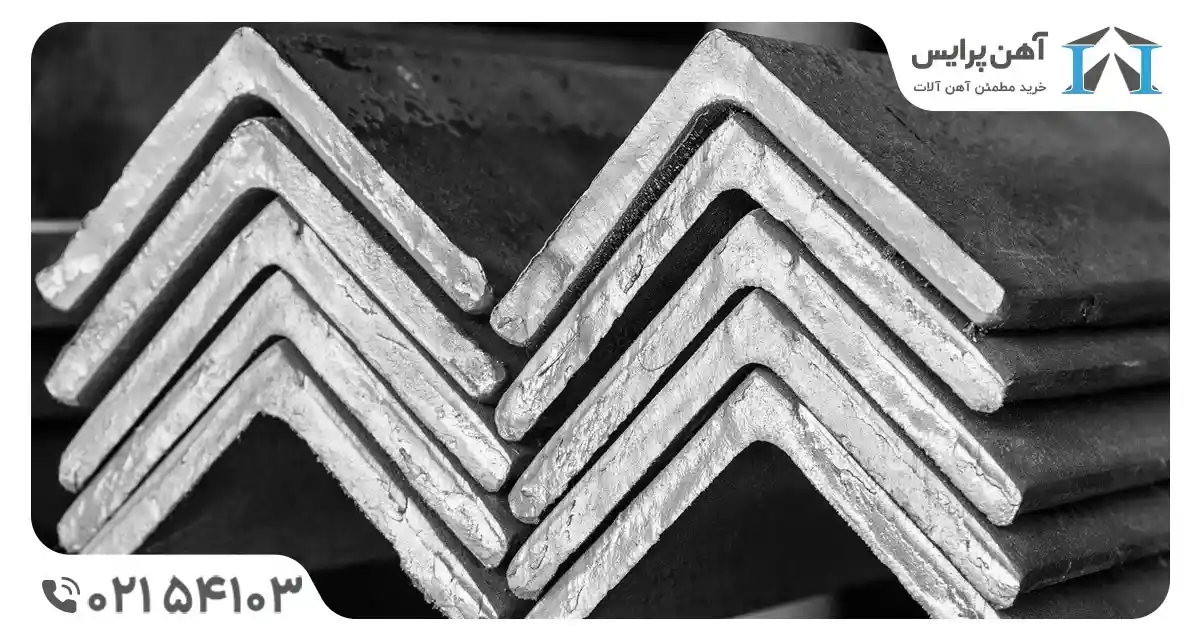

- لوله و پروفیل: لولههای آب و گاز، پروفیل در و پنجره

- صنایع تبدیلی: تولید انواع قطعات و تجهیزات صنعتی

- صنعت اسباببازی

- صنعت لوازم التحریر

- صنعت برق و الکترونیک

- صنعت نفت و گاز

- صنعت کشاورزی

همانطور که اشاره شد در ایران، ورقهای روغنی در ضخامتهای 0.13 تا 3 میلیمتر و در گریدهای مختلف مانند ST12، ST13، ST14 و ST15 تولید میشوند. انتخاب نوع و ضخامت ورق روغنی برای هر کاربرد متغیر بوده و به عوامل مختلفی وابسته است که هنگام خرید این محصول باید مدنظر قرار داد؛ از جمله آنها میتوان به نوع و کاربرد محصول و شرایط محیطی و تنشهای وارده و بودجه پروژه اشاره کرد.

انتشار مطالب این سایت با ذکر منبع و درج لینک آزاد است.

۰۲۱-۵۴۱۰۳

۰۲۱-۵۴۱۰۳

نظرات کاربران (0)