آلومینیوم عنصری با ارزش و پرکاربرد است که به دلیل ویژگیهای منحصر به فرد خود، در صنایع مختلف از جمله حمل و نقل، ساخت و ساز، بسته بندی، برق و الکترونیک کاربردهای فراوانی دارد. این فلز سبک، بادوام، رسانا و قابل بازیافت است و نقشی کلیدی در اقتصاد جهانی ایفا میکند...

آلومینیوم عنصری شیمیایی با نماد Al و عدد اتمی 13 است. این عنصر فلزی سبک، نقرهای رنگ، چکشخوار و شکلپذیر است که سومین عنصر فراوان در پوسته زمین و دومین فلز پرکاربرد بعد از فولاد محسوب میشود.

آلومینیوم به دلیل ویژگیهایی که دارد این فلز را به محصولی پرکاربرد در انواع صنایع تولیدی و ساختمانی و صنعتی تبدیل کرده است که در ادامه به این ویژگیها پرداخته میشود.

پروفیل آلومینیوم به عنوان یک فلز سبک، با قابلیت شکلدهی و چکشخواری بالا، کاربردهای فراوانی در صنایع مختلف دارد. اما به دلیل نرمی، به تنهایی در برخی کاربردها مناسب نیست. به همین دلیل، آلیاژهای آلومینیوم با افزودن عناصر دیگر به فلز آلومینیوم تولید میشوند. آلیاژهای آلومینیوم به طور کلی به دو دسته آلیاژهای کارپذیر و آلیاژهای ریختهگری تقسیم میشوند که در ادامه به معرفی و بررسی این آلیاژها و سریهای متداول آن پرداخته شده و کاربرد هر یک هم بیان میشود.

آلیاژهای کارپذیر آلومینیوم

- سری 1000: این سری آلیاژهای آلومینیوم خالص تجاری هستند و حداقل 99% آلومینیوم دارند. از مزایای آن میتوان به هادی الکتریسیته و ورق منعکس کننده نور اشاره کرد. این آلیاژ بسیار نرم و چکش خوار است و به راحتی شکل میگیرد.

- سری 2000: عنصر آلیاژی اصلی مس است. دارای حداکثر 6.3% مس است. سخت شدن بارش را نشان میدهد. به اندازه سایر آلیاژهای آلومینیوم از مقاومت در برابر خوردگی برخوردار نیستند. توانایی جوش بسته به آلیاژ بین بد و متوسط است. نقطه قوت سری 2000 این است که در دماهای تا 150 درجه سانتیگراد (300 درجه فارنهایت) مقاومت خوبی از خود نشان میدهند.

- سری 3000: عنصر آلیاژی اصلی منگنز است. دارای قابلیت تغییر شکل و جوشکاری عالی و مقاومت در برابر خوردگی بسیار خوبی است و حدود 20% از این سریها آلیاژهای آلومینیومی قوی تری نسبت به سری 1000 دارند. استحکام عملکرد معمولی تا 250 مگاپاسکال دارد.

- سری 5000: عنصر آلیاژی اصلی منیزیم است. جوشپذیری و مقاومت در برابر خوردگی بهتری نسبت به سری 3000 دارد. قابلیت عملیات حرارتی و استحکام بالایی دارد. از این سری در ساخت قوطیهای نوشابه، ورقهای آلومینیومی و ... استفاده میشود.

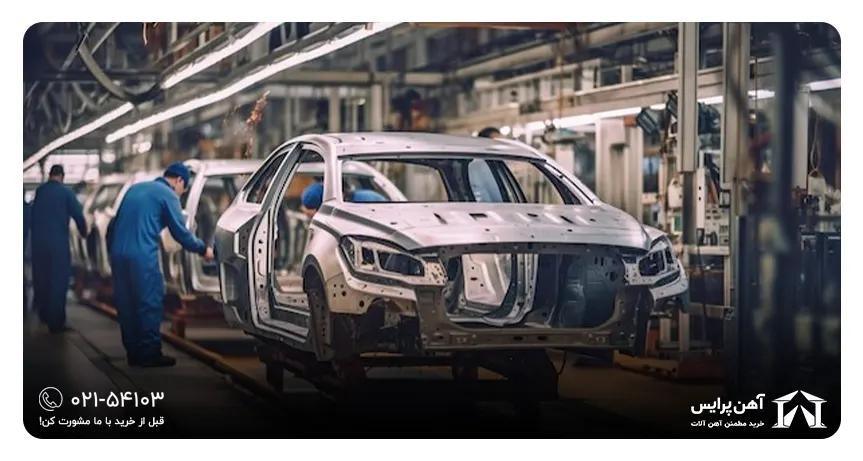

- سری 6000: عنصر آلیاژی اصلی سیلیکون است. دارای استحکام بالا و مقاومت در برابر خوردگی خوب است. قابل عملیات حرارتی است و در ساخت قطعات هواپیما، اتومبیل و ... استفاده میشود.

- سری 7000: عنصر آلیاژی اصلی روی است. دارای استحکام بسیار بالا و مقاومت در برابر خوردگی است. قابلیت عملیات حرارتی را دارد و در ساخت قطعات هواپیما، اتومبیل و ... استفاده میشود.

جدول آلیاژهای کارپذیر آلومینیوم

مطالبی که در بخش قبلی ارائه کردیم را میتوانید در این جدول ببینید:

|

سری آلیاژ |

عنصر آلیاژی اصلی |

ویژگیهای کلیدی |

کاربردها |

|

1000 |

آلومینیوم خالص |

حداقل 99% آلومینیوم، هادی الکتریسیته، نرم و چکشخوار |

ورقهای منعکسکننده نور، مصارف الکتریکی |

|

2000 |

مس |

حداکثر 6.3% مس، سختشوندگی بارشی، مقاومت در دمای بالا |

قطعات هواپیما، ساختوساز |

|

3000 |

منگنز |

قابلیت تغییر شکل و جوشکاری عالی، مقاومت در برابر خوردگی |

مصارف عمومی، ساختوساز |

|

5000 |

منیزیم |

جوشپذیری و مقاومت در برابر خوردگی بهتر، قابلیت عملیات حرارتی |

قوطیهای نوشابه، ورقهای آلومینیومی |

|

6000 |

سیلیکون |

استحکام بالا، مقاومت در برابر خوردگی، قابلیت عملیات حرارتی |

قطعات هواپیما، اتومبیلها |

|

7000 |

روی |

استحکام بسیار بالا، مقاومت در برابر خوردگی، قابلیت عملیات حرارتی |

قطعات هواپیما، اتومبیلها |

آلیاژهای ریختهگری آلومینیوم

انتخاب آلیاژ مناسب به نوع کاربرد محصول بستگی دارد برای مصارف عمومی آلیاژهای سری 1000 و 3000 مناسب هستند؛ برای مصارف با نیاز به استحکام بالا آلیاژهای سری 6000 و 7000 استفاده میشود و برای مصارف با نیاز به مقاومت در برابر خوردگی آلیاژهای سری 3000 و 5000 مناسب هستند.

نحوه تولید آلومینیوم

مرحله اول: استخراج و تصفیه بوکسیت

- استخراج: سنگ معدن آلومینیوم بوکسیت نام دارد. بوکسیت از معادن استخراج شده و به کارخانه منتقل میشود. سنگ بوکسیت در کارخانه خرد و آسیاب میشود تا به ذرات ریز تبدیل شود.

سپس ذرات ریز بوکسیت در فرآیندی به نام تغلیظ قرار میگیرند تا ناخالصیهای آن جدا شود.

مرحله دوم: تصفیه بوکسیت (روش بایر):

- هیدروکسید آلومینیوم: بوکسیت تغلیظ شده در محلول سود سوزآور (NaOH) حل میشود و هیدروکسید آلومینیوم (Al(OH)3) را تشکیل میدهد.

ناخالصیهای موجود در بوکسیت مانند آهن، سیلیس و تیتانیوم از هیدروکسید آلومینیوم جدا میشوند. هیدروکسید آلومینیوم تصفیه شده در دمای بالا (حدود 1000 درجه سانتیگراد) کلسینه میشود و به اکسید آلومینیوم (Al2O3) تبدیل میشود.

مرحله سوم: احیاء آلومینا (الکترولیز):

- الکترولیز: اکسید آلومینیوم در مذاب کریولیت (Na3AlF6) حل میشود و در سلولهای الکترولیتی به آلومینیوم خالص و اکسیژن تبدیل میشود.

- آند و کاتد: در این فرآیند، آند از کربن ساخته شده و کاتد از فولاد است. جریان برق مستقیم از آند به کاتد عبور میکند و باعث احیاء یونهای آلومینیوم و تولید آلومینیوم خالص در کاتد میشود.

گفتنی است برای تولید هر تن آلومینیوم، حدود 4 تا 6 تن بوکسیت، 2 تن آلومینا و 500 کیلوگرم کربن نیاز است. بین 13 تا 18 کیلووات ساعت انرژی برای تولید هر تن آلومینیوم لازم است.

ویژگیهای فلز آلومینیوم

- وزن سبک: آلومینیوم به طور قابل توجهی سبکتر از سایر فلزات رایج مانند فولاد و مس است. چگالی آن حدود 2.7 گرم بر سانتیمتر مکعب است که تقریباً یک سوم چگالی فولاد است.

مقاومت در برابر خوردگی: آلومینیوم به طور طبیعی در برابر خوردگی مقاوم است. یک لایه اکسید آلومینیوم نازک و نامرئی روی سطح فلز تشکیل میشود که از آن در برابر خوردگی بیشتر محافظت میکند.

- قابلیت شکلپذیری: آلومینیوم به راحتی شکل میگیرد و میتوان از آن برای ساخت قطعات با اشکال پیچیده استفاده کرد.

- رسانایی: آلومینیوم رسانای خوب گرما و الکتریسیته است.

- قابلیت بازیافت: این فلز یک ماده قابل بازیافت است و میتوان آن را بارها بدون افت کیفیت بازیافت کرد.

معایب استفاده از آلومینیوم

- هزینه: قیمت ورق الومینیوم یا سایر اشکال مقاطع آلومینیومی به دلیل کیفیت و ویژگیهای شیمایی و مکانیکی که دارد گران تر از فولاد و بتن است.

- مقاومت: آلومینیوم به اندازه فولاد و بتن مقاوم نیست.

- نقطه ذوب: نقطه ذوب آلومینیوم پایینتر از فولاد و بتن است و در صورت آتش سوزی ممکن است ذوب شود.

مهم ترین کاربردهای آلومینیوم

آلومینیوم به دلیل ویژگیهای منحصر به فردی که دارد کاربردهای بیشماری میتوان برای آن برشمرد که البته کاربرد آن بیشتر براساس نوع آلیاژ و شکل آلومینیوم است؛ در سطرهای بالا به برخی از کاربردهای آلومینیوم براساس نوع سری و آلیاژ پرداخته شد اما در ادامه به سایر کاربردهای آلومینیوم اشاره میشود.

- صنعت حمل و نقل: در ساخت هواپیما، خودرو، قطار، کشتی و دوچرخه به دلیل سبکی و مقاومت بالا از آلومینیوم استفاده میشود. وزن سبک آلومینیوم به بهبود راندمان سوخت و کاهش انتشار گازهای گلخانهای کمک میکند.

- صنعت بسته بندی: در ساخت قوطیهای نوشیدنی، فویل آلومینیومی و سایر مواد بستهبندی به دلیل قابلیت حفظ کیفیت مواد غذایی و قابلیت بازیافت در ورق آلومینیومی استفاده میشود.

- صنعت برق: در ساخت سیم و کابل به دلیل رسانایی الکتریکی بالا و وزن سبک از الومینیوم استفاده میشود.

- صنعت الکترونیک: در ساخت رایانهها، تلفنهای همراه و سایر دستگاههای الکترونیکی به دلیل رسانای گرمایی بالا و دفع گرما از اجزای الکترونیکی، از این محصول استفاده میشود.

- صنعت ساخت و ساز: آلومینیوم به اشکال مختلفی مانند ورق، پروفیل، نبشی و نادانی تولید میشود که در ساخت در و پنجره، نمای ساختمان، سقف کاذب و اسکلت سازهها استفاده میشود؛ محصولات آلومینیومی به دلیل سبکی، مقاومت در برابر خوردگی و شکلپذیری آن کاربرد قابل توجهی در سازههای مختلف دارد. در ادامه به دیگر کاربردهای مختلف آلومینیوم در صنعت ساخت و ساز اشاره میشود.

کاربرد آلومینیوم در ساخت و ساز

۱. نمای ساختمان:

- ورقهای آلومینیوم کامپوزیت: به عنوان نمای خارجی ساختمانها به کار میروند و به دلیل تنوع رنگی، زیبایی و سبکی محبوب هستند.

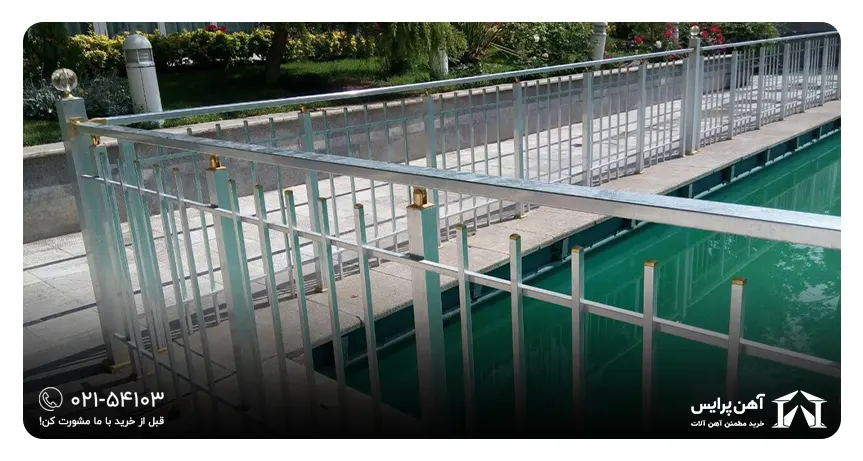

- سقف کاذب: آلومینیوم به دلیل سبکی، مقاومت در برابر رطوبت و قابلیت انعطافپذیری، برای ساخت سقف کاذب در فضاهای مختلف مانند سالنها، استخرها و مراکز تجاری مناسب است.

- پنجرهها و درها: به دلیل مقاومت در برابر خوردگی، عایق حرارتی و صوتی بودن و تنوع در طرح و رنگ، از آلومینیوم برای ساخت پنجرهها و دربها استفاده میشود.

۲. سازههای ساختمانی:

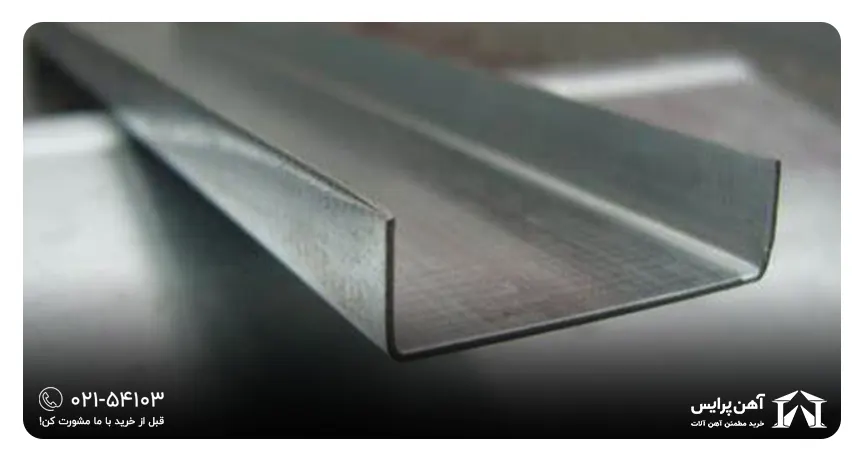

- تیرچه و تیرآهن: آلومینیوم به دلیل مقاومت بالا و وزن سبک، در ساخت تیرچه و میلگرد، نبشی و ناودانی به کار میرود.

- اسکلت و قابهای ساختمانی: آلومینیوم به دلیل مقاومت بالا و وزن کم، در ساخت اسکلت و قابهای ساختمانی به خصوص در سازههای بلند و پلها کاربرد دارد.

- قالبهای بتن: آلومینیوم به دلیل سبکی، انعطافپذیری و قابلیت جداسازی آسان، برای ساخت قالبهای بتن مورد استفاده قرار میگیرد.

۳. مصالح ساختمانی:

- لولههای آلومینیومی: به دلیل مقاومت در برابر خوردگی، رسانایی گرمایی بالا و وزن کم، در سیستمهای لولهکشی آب و فاضلاب و همچنین سیستمهای گرمایشی و تهویه مطبوع استفاده میشوند.

- ورقهای آلومینیومی: به عنوان عایق رطوبتی و حرارتی در سطوح مختلف مانند سقف و دیوارها به کار میروند.

- نردهها و حفاظها: به دلیل مقاومت در برابر خوردگی و وزن کم، از آلومینیوم برای ساخت نردهها و حفاظها در بالکنها، پلهها و محوطهها استفاده میشود.

- سقفهای متحرک: آلومینیوم به دلیل سبکی و انعطافپذیری، برای ساخت سقفهای متحرک در پاسیوها، رستورانها و سایر فضاها مناسب است.

- مبلمان و تجهیزات: آلومینیوم به دلیل سبکی، مقاومت و قابلیت شکلپذیری، در ساخت مبلمان و تجهیزات فضای باز و همچنین تجهیزات داخلی مانند قفسهها و کابینتها کاربرد دارد.

- آلومینیوم فلزی با ارزش و پرکاربرد با ویژگیهای منحصر به فرد مانند سبکی، مقاومت در برابر خوردگی، شکلپذیری، رسانایی و قابلیت بازیافت است. این فلز در صنایع مختلف از جمله حمل و نقل، ساخت و ساز، بسته بندی، برق و الکترونیک کاربردهای فراوانی دارد.

آلومینیوم یک ماده با ارزش با کاربردهای فراوان در صنعت است. این ماده سبک، بادوام، رسانا و قابل بازیافت است که نقشی کلیدی در اقتصاد جهانی ایفا میکند و به بهبود راندمان انرژی، کاهش انتشار گازهای گلخانهای و حفظ منابع کمک میکند.

عوامل مؤثر بر قیمت آلومینیوم

قیمت محصولات آلومینیومی مانند ورق، پروفیل و میلگرد تحت تاثیر عوامل مختلفی قرار میگیرد که ممکن است به طور مستقیم و غیرمستقیم در تعیین نرخ محصولات آلومینیومی دخیل باشد از همین رو به برخی از مهمترین مؤلفههای اثرگذار بر نرخ این محصول پرداخته میشود.

- قیمت شمش آلومینیوم: قیمت شمش آلومینیوم به عنوان ماده اولیه تولید محصولات آلومینیومی، یکی از مهمترین عوامل تعیین کننده قیمت نهایی این محصولات است. قیمت شمش آلومینیوم در بورس فلزات لندن (LME) تعیین میشود و با توجه به نرخ ارز و تعرفههای گمرکی، قیمت آن در ایران نیز مشخص میشود.

- هزینههای تولید: هزینههای تولید شامل مواردی مانند انرژی، مواد اولیه، نیروی انسانی و استهلاک تجهیزات میشود. افزایش هر یک از این هزینهها میتواند قیمت نهایی محصولات آلومینیومی را افزایش دهد.

- رقابت در بازار: میزان رقابت در بازار داخلی نیز میتواند بر قیمت محصولات آلومینیومی تاثیر بگذارد. در صورتی که تعداد تولیدکنندگان و عرضه کنندگان این محصولات زیاد باشد، قیمتها به دلیل رقابت کاهش مییابد.

- سیاستهای دولت: سیاستهای دولت مانند تعرفههای صادراتی و وارداتی، مالیاتها و یارانهها نیز میتواند بر قیمت محصولات آلومینیومی تاثیر بگذارد.

- قیمت جهانی آلومینیوم: قیمت جهانی آلومینیوم در بورس فلزات لندن (LME) به عنوان یک شاخص مهم، بر قیمت محصولات آلومینیومی در ایران نیز تاثیر میگذارد.

- نرخ ارز: نرخ ارز به طور مستقیم بر قیمت محصولات آلومینیومی وارداتی و به طور غیر مستقیم بر قیمت محصولات آلومینیومی داخلی تاثیر میگذارد.

- شرایط اقتصادی جهانی: شرایط اقتصادی جهانی مانند رکود یا رونق اقتصادی میتواند بر تقاضا و قیمت محصولات آلومینیومی در سطح جهانی و به تبع آن در ایران نیز تاثیر بگذارد.

علاوه بر عوامل ذکر شده، نوع آلیاژ، ضخامت، ابعاد و کیفیت محصول نیز میتواند بر قیمت آن تاثیر بگذارد.

5 کارخانه برتر تولید آلومینیوم

کارخانههای مختلفی در زمینه تولید آلومینیوم و محصولات آلومینیومی فعالیت دارند که در ادامه به معرفی برخی از معروفترین کارخانهها پرداخته میشود.

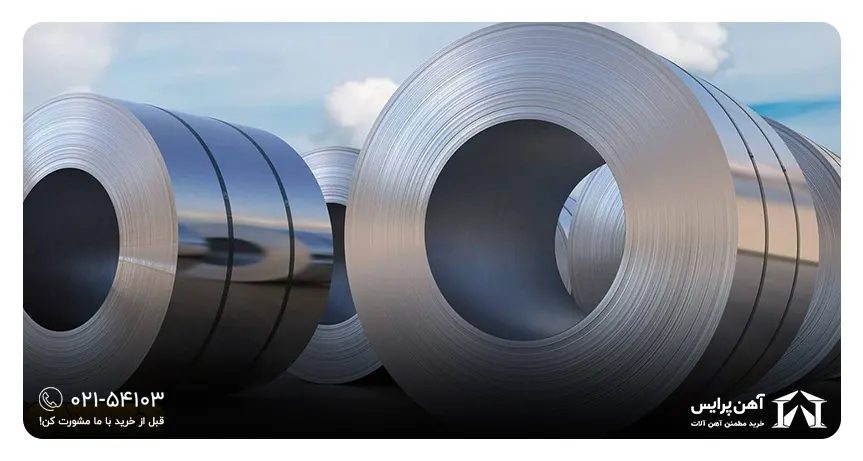

- نورد آراک: این کارخانه در شهر اراک واقع شده است و بزرگترین تولیدکننده ورق آلومینیوم در ایران است. این کارخانه در سال ۱۳۵۲ تأسیس شده و ظرفیت تولید سالانه آن ۱۰۰ هزار تن است.

- پارس الومان کار: این کارخانه در شهر سمنان واقع شده است و تولید کننده ورق آلومینیومی، کویل و مقاطع آلومینیومی است. این کارخانه در سال ۱۳۸۴ تأسیس شده و ظرفیت تولید سالانه آن ۷۰ هزار تن است.

- فایبر ایران: این کارخانه در شهر تهران واقع شده است و تولید کننده ورقهای آلومینیومی با روکش رنگی است. این کارخانه در سال ۱۳۷۶ تأسیس شده و ظرفیت تولید سالانه آن ۲۵ هزار تن است.

- کارخانههای تولید شمش ایرالکو: این کارخانه در شهر اراک واقع شده است و بزرگترین تولیدکننده شمش آلومینیوم در ایران است. این کارخانه در سال ۱۳۴۶ تأسیس شده و ظرفیت تولید سالانه ۳۰۰ هزار تن است.

- سپاهان: این کارخانه در شهر اصفهان واقع شده است و تولید کننده مقاطع آلومینیومی است. این کارخانه در سال ۱۳۴۲ تأسیس شده و ظرفیت تولید سالانه ۷۰ هزار تن است.

کارخانههایی که بیان شد تنها تعدادی از معروفترین تولیدکنندگان محصولات آلومینیومی هستند مه بخش زیادی از نیاز بازار داخلی به این محصولات را تأمین میکنند. در ادامه توصیه میشود برای خرید مقاطع آلومینیومی مانند پروفیل آلومینیوم، ورق آلومینیوم، نبشی، ناودانی و سایر محصولات آلومینیومی از طریق شماره تلفن 02154103 با کارشناسان آهن پرایس تماس بگیرید و برای اطلاع از قیمت محصولات آلومینیومی نیز به وبسایت این مجموعه مراجعه کنید.

انتشار مطالب این سایت با ذکر منبع و درج لینک آزاد است.

۰۲۱-۵۴۱۰۳

۰۲۱-۵۴۱۰۳

نظرات کاربران (0)