لولههای آهنی در سازهها و سیستمهای مختلف نقشی اساسی در انتقال سیالات و حفظ عملکرد آنها ایفا میکنند. اتصال این لولهها به یکدیگر از طریق جوشکاری انجام میشود که نقشی اساسی در استحکام و کارایی سیستمهای لولهکشی ایفا میکند. انتخاب روش مناسب جوشکاری برای لولههای آهنی به عوامل مختلفی از جمله ضخامت لوله، نوع ماده، کاربرد نهایی و الزامات کیفی بستگی دارد...

آهن پرایس: لولههای آهنی به طور گستردهای در صنایع مختلف از جمله نفت و گاز، پتروشیمی، ساختمان و تاسیسات استفاده میشوند. اتصال این لولهها به یکدیگر از طریق جوشکاری انجام میشود که نقشی اساسی در استحکام و کارایی سیستمهای لولهکشی ایفا میکند. در این مقاله به بررسی انواع روشهای جوشکاری لولههای آهنی، مراحل انجام هر روش، مزایا و معایب هر روش، و همچنین عوامل مؤثر بر کیفیت جوش میپردازیم.

انتخاب روش مناسب جوشکاری برای لولههای آهنی به عوامل مختلفی از جمله ضخامت لوله، نوع ماده، کاربرد نهایی و الزامات کیفی بستگی دارد. در این مقاله، به طور مفصل به بررسی 8 روش رایج جوشکاری لولههای آهنی، شامل SMAW، GMAW، SAW، GTAW، جوشکاری اصطکاکی، Scrd، BW و جوشکاری با شعله اکسی استیلن میپردازیم.

علاوه بر انتخاب روش مناسب، عواملی مانند تمیزکاری لبهها، انتخاب الکترود یا سیم جوش مناسب، تنظیم صحیح دستگاه جوش، استفاده از تکنیک صحیح جوشکاری و بازرسی نهایی جوش، در کیفیت نهایی جوش تاثیرگذار هستند. در نهایت، نکات ایمنی مربوط به جوشکاری لولههای آهنی نیز در این مقاله ارائه میشود.

جوشکاری لولههای آهنی نقشی اساسی در صنایع مختلف از جمله نفت و گاز، پتروشیمی، ساختمان و تاسیسات ایفا میکند. از این جهت که نوع جوشکاری لوله در قیمت لوله آهنی اثرگذار است، بهتر است با انواع روشهای جوشکاری لولههای فولادی آشنا شنوید. از نحوه تأثیرگذاری نوع جوشکاری بر قیمت لوله آهنی میتوان به موارد زیر اشاره کرد.

- هزینه مواد: برخی از روشهای جوشکاری مانند SAW یا GTAW به مواد و تجهیزات گرانتری مانند پودر مخصوص یا گاز محافظ نیاز دارند که این امر میتواند قیمت نهایی لوله را افزایش دهد.

- دستمزد جوشکار: دستمزد جوشکاران ماهر و متخصص در روشهای خاص جوشکاری مانند GTAW یا جوشکاری اصطکاکی معمولاً بیشتر از جوشکاران معمولی است. این امر میتواند به طور غیرمستقیم بر قیمت لوله آهنی تاثیر بگذارد.

- پیچیدگی فرایند: برخی از روشهای جوشکاری مانند جوشکاری اصطکاکی به تجهیزات پیچیدهتر و فرآیندهای زمانبرتر نیاز دارند که میتواند قیمت لوله آهنی را افزایش دهد.

- کیفیت جوش: به طور کلی، روشهای جوشکاری که کیفیت جوش بالاتری مانند SAW یا GTAW ارائه میدهند، گرانتر از روشهای معمولی مانند SMAW هستند.

با این حال، عوامل دیگری نیز وجود دارد که بر قیمت لوله آهنی تاثیر میگذارند، از جمله:

- ضخامت لوله: لولههای ضخیمتر به طور کلی گرانتر از لولههای نازکتر هستند.

- نوع ماده: لولههای ساخته شده از فولاد آلیاژی خاص مانند فولاد ضد زنگ معمولاً گرانتر از لولههای فولادی معمولی هستند.

- برند و تولیدکننده: لولههای تولید شده توسط برندهای معتبر و شناخته شده ممکن است گرانتر از لولههای تولید شده توسط برندهای ناشناخته باشند.

- حجم سفارش: سفارشات انبوه لوله معمولاً به ازای هر واحد ارزانتر از سفارشات کوچک هستند. از همین رو در قیمت لوله آهنی خریداری شده مؤثر خواهد بود.

بنابراین، نمیتوان به طور قطعی گفت که نوع جوشکاری چه نقشی در قیمت لوله آهنی دارد. این امر به عوامل مختلفی بستگی دارد که در بالا ذکر شد.

در نهایت، برای اطلاع دقیق از قیمت لوله آهنی با توجه به نوع جوشکاری، ضخامت، جنس و سایر مشخصات، باید با فروشندگان و کارشناسان لولههای آهنی مشورت کنید.

در ادامه این مقاله به بررسی انواع روشهای جوشکاری لولههای آهنی و فرایند هر کدام میپردازیم.

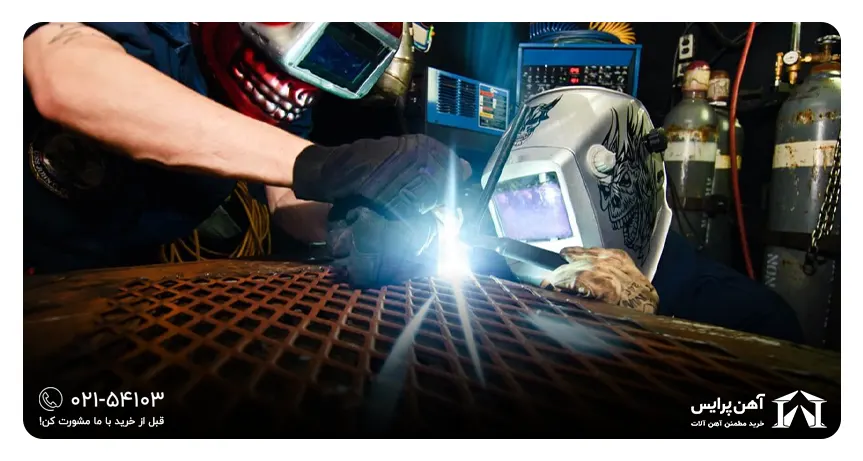

جوشکاری قوسی الکتریکی با الکترود روکشدار(Shielded Metal Arc Welding)

این روش یکی از رایجترین روشهای جوشکاری برای لولههای آهنی است. در این روش از یک الکترود مصرفی با روکش معدنی استفاده میشود که قوس الکتریکی و فلز مذاب را برای ایجاد اتصال ایجاد میکند.

جوشکاری SMAW به دلیل سادگی، انعطافپذیری و مقرون به صرفه بودن، برای طیف گستردهای از کاربردها مناسب است. این نوع روش جوشکاری چندان پیچیده نیست و از نظر اقتصادی هم مقرون به صرفه است اما از طرف دیگر دود و سرباره زیادی دارد و به مهارت بالا نیاز است.

مراحل جوشکاری SMAW

- لبههای لولهها را تمیز و عاری از هرگونه آلودگی، چربی یا رطوبت کنید.

- الکترود مناسب را با توجه به ضخامت لوله، نوع ماده و کاربرد نهایی انتخاب کنید.

- جریان و ولتاژ دستگاه جوش را مطابق با الکترود و ضخامت لوله تنظیم کنید.

- الکترود را با زاویه مناسب نگه دارید و قوس الکتریکی را بین الکترود و لبه لوله ایجاد کنید.

- الکترود را به طور پیوسته در امتداد لبه لوله حرکت دهید و حوضچه مذاب را حفظ کنید.

- در صورت نیاز، از فلز پرکننده مناسب برای پر کردن حفرهها و ایجاد یک جوش صاف و یکدست استفاده کنید.

جوشکاری قوسی الکتریکی با گاز محافظ (Gas Metal Arc Welding)

در این روش از یک سیم جوش توپر و گاز محافظ برای ایجاد قوس الکتریکی و محافظت از فلز مذاب در برابر اکسیداسیون استفاده میشود.

جوشکاری GMAW به دلیل کیفیت بالای جوش، نفوذ عمیق و سرعت بالای جوشکاری، برای کاربردهای حساس مانند خطوط لوله فشار بالا مناسب است اما به گاز محافظ و تجهیزات گرانتر نیاز است که ممکن است قیمت لوله آهنی را نیز تحت تأثیر قرار دهد.

مراحل جوشکاری GMAW

- سیم جوش و گاز محافظ مناسب را با توجه به ضخامت لوله، نوع ماده و کاربرد نهایی انتخاب کنید.

- جریان و ولتاژ دستگاه جوش را مطابق با سیم جوش، گاز محافظ و ضخامت لوله تنظیم کنید.

- نازل و سرعت سیم جوش را به گونهای تنظیم کنید که قوس الکتریکی پایدار و حوضچه مذاب مناسب ایجاد شود.

- مشعل را با زاویه مناسب نگه دارید و قوس الکتریکی را بین مشعل و لبه لوله ایجاد کنید.

- مشعل و سیم جوش را به طور پیوسته در امتداد لبه لوله حرکت دهید و حوضچه مذاب را حفظ کنید.

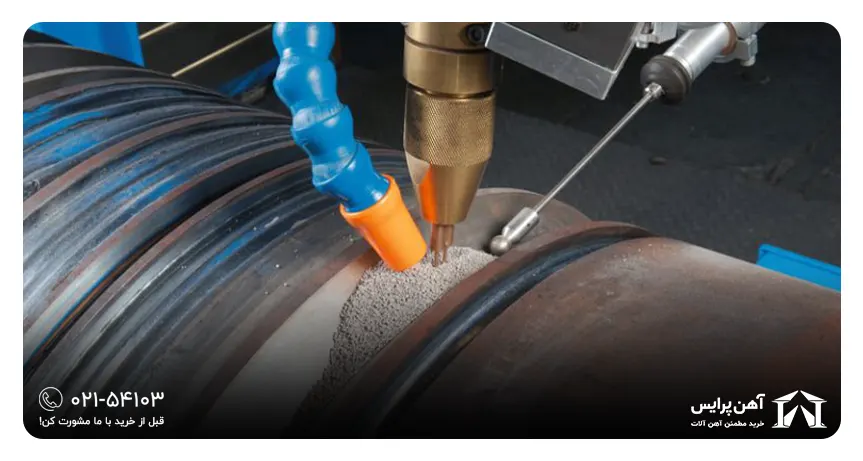

جوشکاری قوسی زیر پودری (Submerged Arc Welding)

در این روش از یک الکترود غیرمصرفی و پودر مخصوص به عنوان محافظ برای ایجاد قوس الکتریکی و محافظت از فلز مذاب در برابر اکسیداسیون استفاده میشود.

جوشکاری SAW به دلیل کیفیت بالای جوش، نفوذ عمیق و نرخ رسوب بالا، برای کاربردهای سنگین مانند ساخت مخازن و سازههای فولادی مناسب است.

مراحل جوشکاری SAW

- الکترود و پودر مناسب را با توجه به ضخامت لوله، نوع ماده و کاربرد نهایی انتخاب کنید.

- جریان و ولتاژ دستگاه جوش را مطابق با الکترود، پودر و ضخامت لوله تنظیم کنید.

- بستر جوش را با پودر مخصوص SAW پر کنید.

- مشعل را با زاویه مناسب نگه دارید و قوس الکتریکی را بین مشعل و لبه لوله ایجاد کنید.

- مشعل را به طور پیوسته در امتداد لبه لوله حرکت دهید و حوضچه مذاب را حفظ کنید.

- در صورت نیاز، پودر SAW را به طور مداوم به بستر جوش اضافه کنید تا از محافظت کامل فلز مذاب در برابر اکسیداسیون اطمینان حاصل شود.

- پس از اتمام جوشکاری، اجازه دهید تا محل جوش به آرامی خنک شود و سپس پودر را از روی آن پاک کنید.

جوشکاری قوس الکتریکی با الکترود غیرمصرفی (Gas Tungsten Arc welding)

در این روش از یک الکترود تنگستن غیرمصرفی و گاز محافظ برای ایجاد قوس الکتریکی و محافظت از فلز مذاب در برابر اکسیداسیون استفاده میشود.

جوشکاری GTAW به دلیل کیفیت بالای جوش، نفوذ عمیق و کنترل دقیق فرآیند، برای کاربردهای حساس مانند لولههای نازک و آلیاژهای خاص مناسب است.

مراحل جوشکاری GTAW

- الکترود و گاز محافظ مناسب را با توجه به ضخامت لوله، نوع ماده و کاربرد نهایی انتخاب کنید.

- جریان و ولتاژ دستگاه جوش را مطابق با الکترود، گاز محافظ و ضخامت لوله تنظیم کنید.

- نازل و سرعت گاز محافظ را به گونهای تنظیم کنید که قوس الکتریکی پایدار و حوضچه مذاب مناسب ایجاد شود.

- مشعل را با زاویه مناسب نگه دارید و قوس الکتریکی را بین مشعل و لبه لوله ایجاد کنید.

- مشعل را به طور پیوسته در امتداد لبه لوله حرکت دهید و در صورت نیاز، از فلز پرکننده مناسب برای پر کردن حفرهها و ایجاد یک جوش صاف و یکدست استفاده کنید.

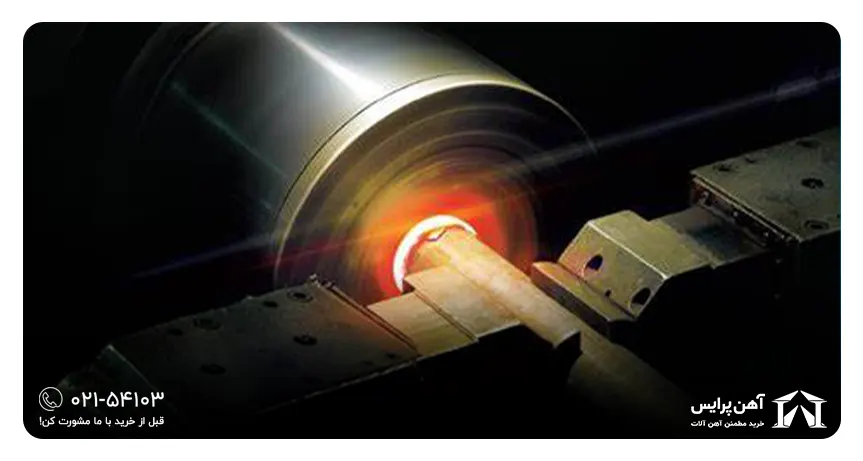

جوشکاری اصطکاکی

در این روش از گرمای اصطکاکی ناشی از چرخش و فشار دو قطعه لوله برای ایجاد اتصال استفاده میشود.

جوشکاری اصطکاکی به دلیل عدم نیاز به مواد پرکننده، سرعت بالای جوشکاری و استحکام بالای اتصال، برای کاربردهایی مانند خطوط لوله گاز و نفت مناسب است.

مراحل جوشکاری اصطکاکی

- پس از تمیزکاری سطح و محل جوشکاری، سرعت و فشار چرخش و فشار را مطابق با ضخامت لوله، نوع ماده و کاربرد نهایی تنظیم کنید.

- لولهها را به طور همزمان در جهت مخالف بچرخانید و فشار لازم را اعمال کنید تا گرمای اصطکاکی کافی برای ذوب شدن موضعی لبهها ایجاد شود.

- پس از ایجاد گرمای کافی، فشار محوری را به تدریج افزایش دهید تا اتصال کامل بین دو لوله ایجاد شود.

جوشکاری به روش اتصال پیچی یا رزوهای (Scrd)

جوشکاری به روش اتصال پیچی یا رزوهای (Scrd)، که با نامهای TE یا Scrd نیز شناخته میشود، یکی از روشهای اتصال لوله است که در آن از رزوه برای اتصال دو قطعه لوله استفاده میشود. برخلاف سایر روشهای جوشکاری، اتصالات Scrd را میتوان بعد از مونتاژ جدا کرد؛ این امر میتواند در مواقعی که نیاز به تعمیر یا بازرسی لوله باشد، مفید باشد اما از طرفی اتصالات Scrd میتوانند در اثر ضربه یا لرزش دچار نشتی شوند به همین دلیل، در برخی موارد برای آببندی کامل، محل اتصال را جوش میدهند.

رزوه کردن لوله باعث میشود ضخامت آن در محل اتصال کمی نازکتر شود به همین دلیل، این روش برای لولههایی با ضخامت کمتر از 3 اینچ مناسب است و برای تحمل فشارهای بالا طراحی نشده است.

جوشکاری به روش اتصال جوشی لب به لب (BW)

جوشکاری به روش اتصال جوشی لب به لب (BW) که به عنوان یک روش جهانی و ساده شناخته میشود، شامل قرار دادن دو انتهای لوله به صورت لب به لب و جوش دادن آنها برای ایجاد یک اتصال دائمی است. این روش برای اتصال لولهها، قطعات ساختمانی، فلنجها و دریچهها استفاده میشود.

جوشهای لب به لب بسیار قوی هستند و میتوانند در برابر فشار و ضربههای زیاد مقاومت کنند همچنین این نوع جوش کاملاً آببندی شده و از نشت سیال جلوگیری میکنند.

از جوشکاری BW برای اتصال تیرها، ستونها و سایر اعضای سازهای در ساختمانها استفاده میشود؛ انتخاب روش مناسب جوشکاری برای لولههای آهنی به عوامل مختلفی از جمله ضخامت لوله، نوع ماده، کاربرد نهایی، الزامات کیفی و بودجه پروژه بستگی دارد.

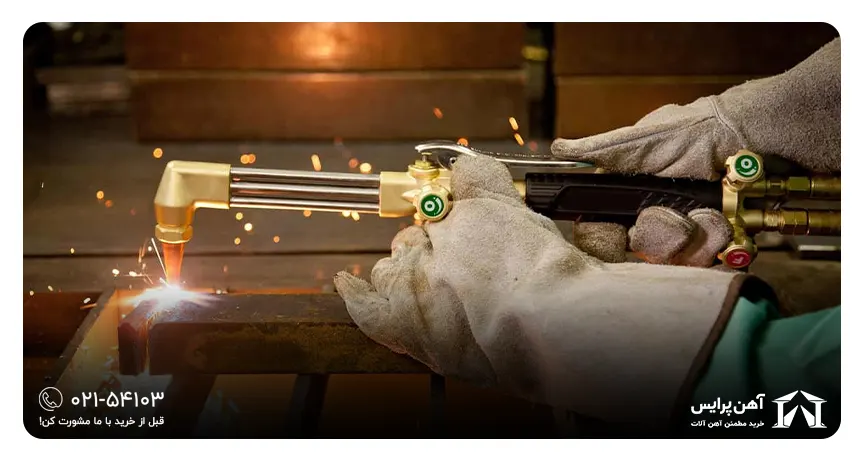

جوشکاری لوله فولادی با شعله اکسی استیلن

جوشکاری لوله فولادی با شعله اکسی استیلن یکی از روشهای رایج برای اتصال لولههای فولادی است. این روش به دلیل سادگی، انعطافپذیری و مقرون به صرفه بودن، برای طیف گستردهای از کاربردها از جمله لولههای آب و فاضلاب، لولههای گاز، و سازههای فلزی مورد استفاده قرار میگیرد که در قیمت لوله آهنی نیز بیتأثیر نیست.

مراحل جوشکاری با شعله اکسی استیلن

- جریان گاز استیلن و اکسیژن را به گونهای تنظیم کنید که شعلهای با دمای مناسب برای ذوب فلز پایه ایجاد شود.

- لبههای لولهها را در محل جوش به آرامی گرم کنید تا به دمای مناسب برای جوشکاری برسند.

- در صورت نیاز، از فلز پرکننده مناسب برای پر کردن حفرهها و ایجاد یک جوش صاف و یکدست استفاده کنید.

- مشعل را به طور پیوسته در امتداد لبه لوله حرکت دهید و حوضچه مذاب را حفظ کنید.

جوشکاری به روش اتصال بوشنی جوشی (Socket Welded)

جوشکاری به روش اتصال بوشنی جوشی (SW) یکی از روشهای اتصال لولههای فولادی است که در آن از یک بوشن یا آستین برای اتصال دو لوله استفاده میشود. بوشن در داخل یکی از لولهها قرار میگیرد و لبههای بوشن و لوله به یکدیگر جوش داده میشوند.

و به ابزار و مهارت تخصصی زیادی نیاز ندارد و اتصالات SW میتوانند در برابر فشار و ضربههای زیاد مقاومت کنند اما در این روش به دلیل استفاده از بوشن، به فلز بیشتری نسبت به روشهای دیگر نیاز است و ممکن است قطر لوله را در محل اتصال کمی کاهش دهد.

عوامل مؤثر در کیفیت جوش

علاوه بر انتخاب روش مناسب، عوامل دیگری نیز بر کیفیت جوش لولههای آهنی تاثیر میگذارند، که از جمله آنها میتوان به موارد زیر اشاره کرد.

- لبههای لولهها باید تمیز، عاری از هرگونه آلودگی، چربی و رطوبت باشند.

- الکترود یا سیم جوش باید با ضخامت لوله، نوع ماده و کاربرد نهایی مطابقت داشته باشد.

- جریان، ولتاژ و سایر تنظیمات دستگاه جوش باید مطابق با روش جوشکاری، ضخامت لوله و نوع ماده باشند.

- اپراتور باید از تکنیک صحیح جوشکاری برای هر روش استفاده کند.

- پس از اتمام جوشکاری، باید جوش از نظر کیفیت و عیوب احتمالی مورد بازرسی و تست قرار گیرد.

جوشکاری لولههای آهنی میتواند خطرات ایمنی متعددی مانند سوختگی، برق گرفتگی، استنشاق دود و گازهای مضر و پرتاب جرقه ایجاد کند. اپراتورها باید از تجهیزات ایمنی مناسب مانند ماسک، دستکش، لباس نسوز و کفش ایمنی استفاده کنند و قبل از شروع کار، آموزشهای ایمنی لازم را ببینند.

جوشکاری لولههای آهنی فرآیندی پیچیده و حائز اهمیت است که نیاز به دانش، مهارت و تجهیزات مناسب دارد. انتخاب روش مناسب جوشکاری، استفاده از مواد و تجهیزات با کیفیت و رعایت دقیق نکات ایمنی، از جمله عوامل کلیدی برای دستیابی به جوشهای باکیفیت و بادوام است.

نکات ایمنی لازم برای جوشکاری لوله آهنی

در انجام هر کاری رعایت اصول ایمنی بسیار مهم است. وقتی صحبت از کار با لولههای آهنی باشد و اگر این لولهها در ابعاد بزرگ باشند، اهمیت رعایت نکات ایمنی بسیار بیشتر میشود چراکه خطرات کار با لولههای آهنی سنگین کم نیست.

در جوشکاری لوله آهنی رعایت نکات ایمنی زیر لازم است:

- همیشه دقت کنید لولهها برای جوشکاری در جای مناسب قرار گرفته باشند و روی زمین باشند یا بهخوبی مهار شده باشند؛

- به مواد اشتعالزا در درون یا اطراف لوله توجه کنید و مراقب باشید با اتصالات الکتریکی، آتشسوزی یا انفجار ایجاد نکنید؛

- حتماً از تجهیزات مناسبی مثل دستکش و عینک مخصوص استفاده کنید تا هم جلوی سوختگی و برقگرفتیگی احتمالی را بگیرید و هم مراقب سلامتی چشمهایتان باشید؛

- به محل قرار گرفتن خودتان برای جوشکاری دقت کنید. بهویژه اگر محل کار جوشکاری در ارتفاع قرار دارد حتماً از کمربندهای مهارکننده یا نردههای محافظ استفاده کنید. بسیاری اوقات کوچکترین افتادگیها و سقوطها، میتواند هفتهها نیروی کار را از کار بیندازد؛

- اگر جوشکاری در شرایطی متفاوت از شرایط عادی است، به نکات مربوط به حفظ سلامتی دقت کنید. برای مثال، اگر جوشکاری لوله آهنی فاضلاب را انجام میدهید مراقب کیفیت تنفس خود باشید تا با مسمومیت در محل کار، هوشیاری خود را از دست ندهید. یا اگر در عمق زمین در حال جوشکاری هستید، حتماً از دستگاه تهویه هوا و اکسیژنسنج استفاده کنید.

- پیش و پس از مراحل جوشکاری نیز باید نکات ایمنی را رعایت کنید. بنابراین، در زمان حمل تجهیزات به محل پروژه و نیز بعد از عملیات و هنگام جمعآوری تجهیزات، به موضوعات ایمنی توجه داشته باشید.

انتشار مطالب این سایت با ذکر منبع و درج لینک آزاد است.

۰۲۱-۵۴۱۰۳

۰۲۱-۵۴۱۰۳

نظرات کاربران (0)