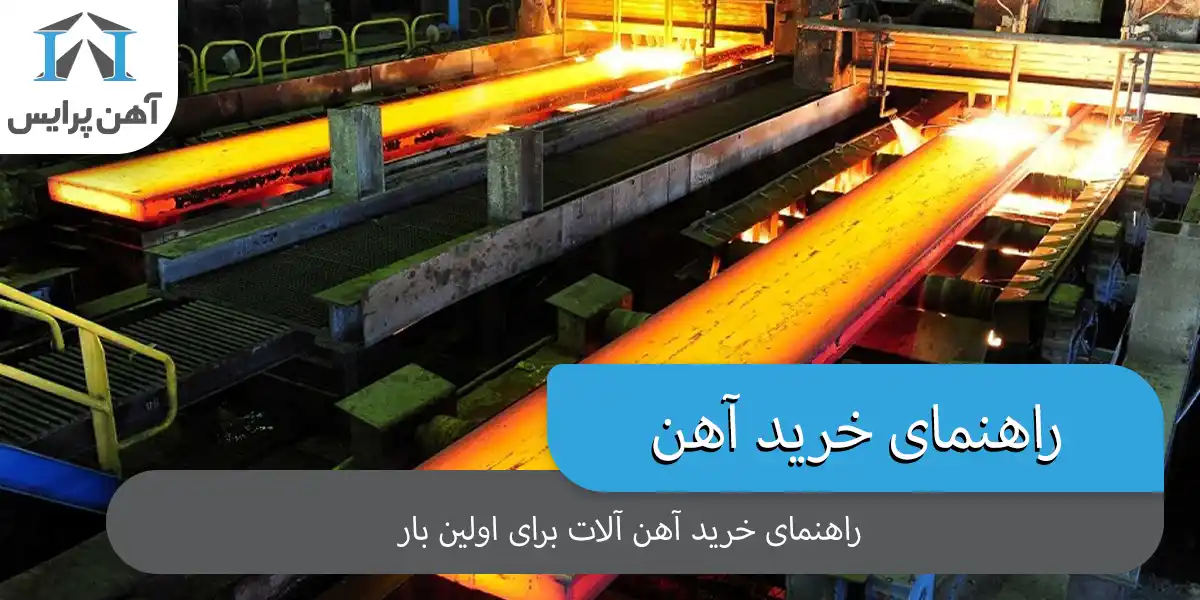

کورهها ابزاری برای تولید حرارت و گرما هستند و در صنایع گوناگون همچون ذوب کردن فلزات، سوزاندن چوب یا از بین بردن ناخالصیهای مواد و همچنین سوزاندن زبالهها کاربرد دارند. در این مقاله دردانشنامه آهن پرایس به معرفی انواع کورههای صنعتی و کاربردهای هرکدام میپردازیم...

آهن پرایس: کورهها ابزاری برای تولید حرارت و گرما هستند و در صنایع گوناگون همچون ذوب کردن فلزات، مواد تصفیه و گرم کردن اماکن مسکونی کاربرد دارند.

کورهها به دو دسته کوره صنعتی و خانگی تقسیمبندی میشوند. در این مقاله به بررسی کورههای صنعتی و انواع آنها میپردازیم.

بررسی و کورههای صنعتی

دمای کورههای صنعتی به نسبت کورههای خانگی بیشتر است و معمولاً به دمای بالای ۴۰۰ درجه سانتیگراد میرسند همچنین ظرفیتی نزدیک به ۱۵ تا ۲۰ لیتر دارند.

کورهها با توجه به نوع سوخت به کورههای با سوخت جامد، سوخت مایع، سوخت فسیلی و سوخت الکتریکی دستهبندی میشوند.

همچنین کورهها شامل کورههای اتمسفر هواگرم، اتمسفر گازگرم و اتمسفر خلاء هستند.

مجموعه آهن پرایس به عنوان یکی از مجموعههای عرضهکننده آهنآلات صنعتی و ساختمانی همواره در صدد است آهنآلات با کیفیت و درجه یک که فرایند تولید و نوع کوره و همچنین مواد اولیه آنها با کیفیت باشد عرضه کند.

انواع کورههای صنعتی

در ادامه به بررسی تعدادی از کورههای صنعتی متداول میپردازیم. نوع کوره استفاده شده در تولید مقاطع فلزی میتواند بر کیفیت و قیمت آنها تأثیرگذار باشد.

کورههای صنعتی برای تکمیل فرآیند ریختهگری استفاده میشوند و در صنایع مختلفی کاربرد دارند و بیشتر با دماهای بالاتر از ۴۰۰ درجه سانتیگراد کار میکنند.

کورههای صنعتی به دو دسته کلی تقسیمبندی میشوند:

- کورههای تر یا به عبارت دیگر کورههای ذوب: در کورههای تر تغییرات شیمیایی رخ میدهد و مواد از جامد به مایع تبدیل میشوند.

- کورههای خشک یا به عبارت دیگر کورههای مخصوص عملیات حرارتی: این کوره در فرایند ساختار اجسام کاربردی هستند.

حال به معرفی برخی از کورههای صنعتی متداول در صنعت میپردازیم:

کورههای صنعتی از ظرفیت بالایی برخوردار بوده و ظرفیتی بین ۱۵ تا ۲۰ لیتر دارند. این کورهها برای تولید مواد مذاب و انجام فرآیند ریختهگری مناسبند. دمای به کار رفته برای کوره صنعتی معمولاً ۴۰۰ تا ۱۸۰۰ درجه سانتیگراد است.

در ساخت کورههای صنعتی از آجرهای نسوز استفاده میشود. بهترین آجر برای چیدمان کوره شامل سیمان پیشساخته و محصولات نسوز ذوبشده یا متخلخل است. از آجرهای نسوز استاندارد عمدتاً برای ساخت کورههای صنعتی استفاده میشود که از آن میان میتوان به آجر شاموتی، آجر آلومینی، منیزیایی و… اشاره کرد.

کوره بوتهای

کوره بوتهای (Crucible Furnace) از سادهترین نوع کورههای صنعتی است و از قدمتی طولانی و کارکردی آسان برخوردار است که استفاده آن را برای مصرفکننده راحت میسازد. این کوره از جنس مواد نسوز ساخته شده است که مواد و فلزات با حرارت دیواره ذوب میشوند همچنین از قیمت کمی برخوردار است ولی ناگفته نماند که بازده حرارتی کمی دارد و دما در تمام نقاط آن یکسان نیست و تولید آلودگی زیاد یکی دیگر از معایب این نوع کوره است.

کوره صنعتی مقاومتی

در کوره مقاومتی (Resistance Furnace) برای ایجاد حرارت از جریان الکتریسیته استفاده میشود. تنظیم حرارت این کوره به سادگی و با دقت بسیاری انجام میشود. اما این کوره از برق زیادی استفاده میکند که باعث میشود مصرف زیاد انرژی به یکی از معایب این کوره تبدیل شود. کوره مقاومتی گزینه خوبی برای نگهداری ماده مذاب در فرآیند خط تولید به شمار میرود زیرا که ذوب فلز در این کوره زیاد طول میکشد.

کوره القایی

در کوره القایی (Induction Furnace) میدان الکتریکی توسط سیمپیچ ایجاد میشود که دمای فلزات را به سرعت بالا میبرد و تا دمای ذوب آنها و حتی بالاتر از آن میرساند. این کوره از ظرفیت زیادی برخوردار است و برای ذوب آهن، فولاد، مس، آلومینیوم و فلزات گرانبها مورد استفاده قرار میگیرد. کوره القایی به نسبت کورههای دیگر فرایند ذوب تمیزتر و مصرف انرژی کمتری دارد. در کوره القایی مواد مذاب حرکت میکنند و همین باعث میشود این کوره برای ساخت مواد آلیاژی استفاده شود.

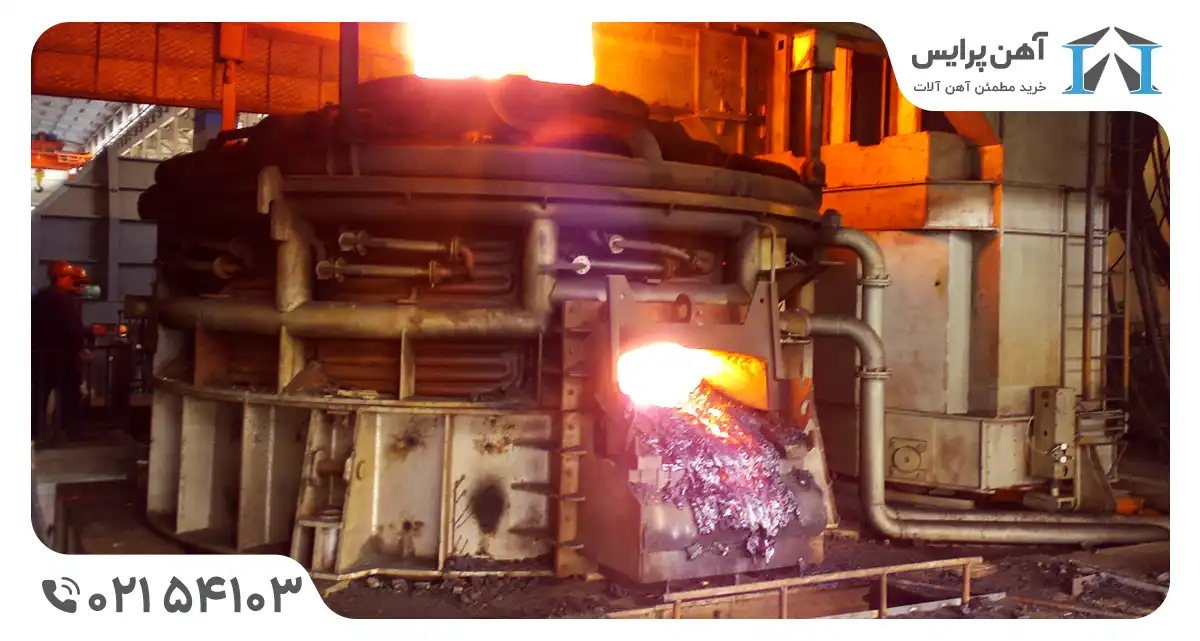

کوره قوس الکتریکی

کوره قوس الکتریکی یا (Electric Arc Furnace) که بهطور مخفف EAF نامیده میشود، یکی دیگر از کورههای صنعتی است که در آن بار کوره به وسیله قوس الکتریکی ذوب شده و در ابتدای ذوب، آهن اسفنجی تولید میکند. این کوره از دمای بسیار بالایی برخوردار است به همین علت در مراحل اول ذوب، فولادی با درصد کربن کمتر تولید میشود. این کوره در سایزهای مختلفی مورد استفاده قرار میگیرد و دمایی حدود ۱۶۰۰ تا ۳۰۰۰ درجه سانتیگراد دارد.

اجزای کوره صنعتی

- بخش تابشی: در این بخش لولهها و استوانههایی عمودی و افقی از طریق تابش شعله، گرمای خود را بهدست میآورند. لولههایی که خورده میشوند و به رنگ قهوهای و قرمز در میآیند لولههای کربنی هستند.

- بخش همرفت: این بخش در بالای بخش تابشی قرار میگیرد و گرمای اضافی را بازیابی میکند. لولههای پرهدار که سه ردیف زیر همرفت را تشکیل میدهند منطقه پل نامیده میشوند و انتقال گرما را افزایش میدهند.

- سیمپیچ تابشی: لولههای عمودی و افقی مارپیچ از جنس فولاد کربنی به هم متصل میشوند و سیمپیچ تابشی را تشکیل میدهند و از طریق تابش، گرما را جذب میکنند.

- مشعل: مشعل در پایین کورههای صنعتی استوانهای قرار میگیرد و گرما را در قسمت تحتانی کوره تولید میکند. پخش شدن زیاد شعله باعث میشود کارکرد شعله کاهش یابد.

- دودکش: لولهای استوانهای شکل است که در بالای کوره برای خروج گازها قرار میگیرد. البته گازهای ناسالم و خطرناک برای محیط زیست و انسانها توسط تصفیهکنندهی آن جذب میشوند و از خروج آنها خودداری میشود.

جدول مقایسه انواع کورههای صنعتی

در بخش زیر میتوانید جدول مقایسه بین انواع کورههای صنعتی را مشاهده کنید و خلاصهای از اطلاعاتی که در این مقاله گفتیم را بهصورت جدول مشاهده کنید:

|

نوع کوره |

دما (درجه سانتیگراد) |

منبع انرژی |

مزایا |

معایب |

|

کوره صنعتی |

800 - 2000 |

برق، گاز، سوخت مایع |

ظرفیت بالا و قابلیت ذوب فلزات مختلف و تنوع بسیار زیاد |

هزینه بالای انرژی |

|

کوره خانگی |

تا 400 |

برق، گاز |

مناسب برای مصارف خانگی |

ظرفیت محدود و دما پایین |

|

کوره ذوب |

600 - 1600 |

سوخت جامد یا مایع |

تغییرات شیمیایی و ذوب مؤثر |

آلودگی و مصرف سوخت بالا |

|

کوره حرارتی |

500 - 1200 |

برق، گاز |

کنترل دقیق دما |

زمان طولانی برای عملیات حرارتی |

|

کوره مقاومتی |

600 - 1800 |

برق |

تنظیم دما با دقت بالا |

مصرف بالای انرژی |

|

کوره القایی |

1000 - 2000 |

برق |

فرایند ذوب تمیز و سریع |

هزینه اولیه بالا |

|

کوره قوس الکتریکی |

1600 - 3000 |

برق |

تولید فولاد با کیفیت |

هزینه بالای انرژی و تجهیزات |

|

کوره بوتهای |

600 - 1200 |

سوخت جامد |

طراحی ساده و هزینه کم |

بازده حرارتی پایین و آلودگی زیاد |

سخن پایانی

بهطور کلی کورههای صنعتی بسته به عوامل گوناگونی در دستهبندیهای مختلف قرار میگیرند که در این مقاله به برخی از کورههای متداول پرداختیم که هرکدام معایب و مزایایی داشتند. همچنین یادآوری کردیم که نوع کوره استفاده شده برای ذوب فلزات و روش تولید در قیمت مقاطع آهنی مانند قیمت تیرآهن تأثیرگذار است.

انتشار مطالب این سایت با ذکر منبع و درج لینک آزاد است.

۰۲۱-۵۴۱۰۳

۰۲۱-۵۴۱۰۳

نظرات کاربران (0)